Wij bieden oplossingen op maat aan al onze klanten en bieden complete technische adviezen waar uw bedrijf van kan profiteren.

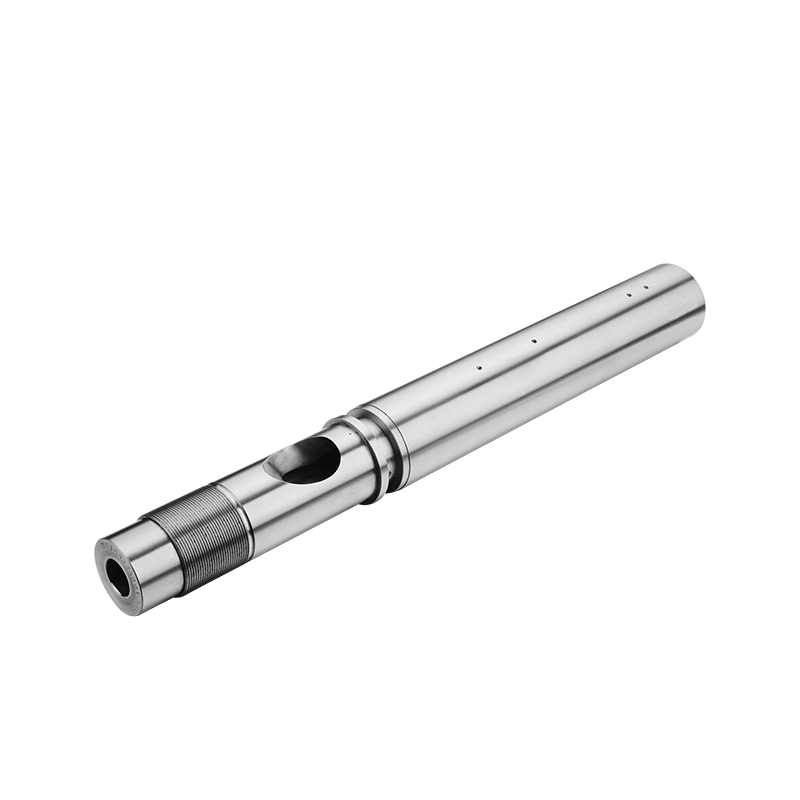

I. Vatstructuur van spuitgietmachine

1.1 Integraal vat en gecombineerd vat

De integrale loop wordt verwerkt op de integrale plano. Deze structuur kan gemakkelijk een hoge productienauwkeurigheid en montagenauwkeurigheid garanderen, de montagewerkzaamheden vereenvoudigen, de instelling en installatie van het verwarmings- en koelsysteem vergemakkelijken en de warmte gelijkmatig langs de axiale richting verdelen.

Gecombineerde loop betekent dat een loop uit meerdere loopdelen bestaat. Experimentele extruders en uitlaatextruders gebruiken vaak gecombineerde vaten. De eerste is bedoeld om het veranderen van de looplengte te vergemakkelijken om deze aan te passen aan schroeven met verschillende aspectverhoudingen, en de laatste is om het uitlaatgedeelte in te stellen.

1.2 Bimetaalvat

Om aan de materiaalvereisten van de loop te voldoen en kostbare materialen te besparen, zijn veel lopen ingelegd met een bus van gelegeerd staal in de algemene matrix van koolstofstaal of gegoten staal.

1.3 IKV-vat

Het IKV-vat is een nieuw type vat ontwikkeld door het Duitse IKV-instituut, met de volgende kenmerken:

Langsgroeven worden geopend op de binnenwand van de tonaanvoersectie of verwerkt tot een tapsheid om de vaste transportsnelheid te verbeteren.

Forceer koeling van het vat in het toevoergedeelte om de solide wrijvingseigenschappen van het materiaal te behouden.

1.4 Vorm en positie van de voedingspoort

De vorm van de voerpoort en de openingspositie op de ton hebben een grote invloed op de voerprestatie. De toevoerpoort moet het mogelijk maken dat het materiaal vrij en efficiënt aan het vat kan worden toegevoegd, zonder dat er sprake is van overbrugging. Bij het ontwerp moet ook worden overwogen of de invoerpoort geschikt is voor het plaatsen van een invoerapparaat, of deze bevorderlijk is voor het schoonmaken en of het handig is om in deze sectie een koelsysteem op te zetten.

II. Loopmateriaal en sterkteberekening

2.1 Materiaal van de loop

De keuze van het vatmateriaal hangt van veel factoren af, waaronder:

**Verwerkingsprestaties: **Het materiaal moet goede bewerkingsprestaties en warmtebehandelingsprestaties hebben voor eenvoudige verwerking en productie.

**Slijtvastheid: **Het materiaal moet een goede slijtvastheid hebben om de slijtage van plastic deeltjes te weerstaan.

**Corrosieweerstand: **Het materiaal moet een goede corrosieweerstand hebben om weerstand te bieden aan de corrosie van plastic smelt.

**Sterkte: **Het materiaal moet voldoende sterkte hebben om hoge druk en hoge temperaturen te kunnen weerstaan.

Veel voorkomende vatmaterialen zijn onder meer:

45 staal: het heeft goede uitgebreide prestaties en een redelijke prijs, en is een veelgebruikt vatmateriaal.

40Cr: heeft een hoge sterkte en slijtvastheid, geschikt voor het verwerken van kunststoffen met een hoge hardheid.

38CrMoAL : heeft een hoge sterkte en corrosiebestendigheid, geschikt voor de verwerking van corrosieve kunststoffen.

Gietstaal: heeft lage kosten, geschikt voor de verwerking van grote vaten.

Nodulair gietijzer: heeft een goede slijtvastheid en corrosiebestendigheid, geschikt voor de verwerking van glasvezelversterkte kunststoffen.

Xaloy-legering: is een nieuw type slijtvast en corrosiebestendig materiaal met goede uitgebreide prestaties, maar de prijs is hoog.

2.2 Bepaling van de wanddikte van het vat en sterkteberekening

Bepaling van de wanddikte van het vat

Bij het bepalen van de wanddikte van het vat wordt voornamelijk rekening gehouden met de volgende factoren:

**Sterkte:**De wanddikte van het vat moet voldoende zijn om hoge druk en hoge temperaturen te weerstaan.

**Verwerkbaarheid:**De wanddikte van het vat moet gemakkelijk te verwerken en te vervaardigen zijn.

**Thermische traagheid:**De wanddikte van het vat moet voldoende thermische traagheid kunnen garanderen om temperatuurschommelingen te verminderen.

Berekening van de vatsterkte

De berekening van de vatsterkte wordt uitgevoerd volgens dikwandige vaten. Voor specifieke berekeningsmethoden verwijzen wij u naar relevante normen of specificaties.

III. Voorzorgsmaatregelen voor het ontwerp en de productie van vaten

Vat ontwerp

Bij het ontwerpen van de loop moeten de bovenstaande factoren volledig in overweging worden genomen en moeten geschikte materialen en structuren worden geselecteerd.

Er moet aandacht worden besteed aan de afdichting van het vat om lekkage van de plastic smelt te voorkomen.

Er moet rekening worden gehouden met het gemak van reparatie en onderhoud van de loop.

Productie van vaten

De vervaardiging van de loop moet voldoen aan de relevante normen en specificaties.

Er moet aandacht worden besteed aan de oppervlakteafwerking van de loop om de wrijvingsweerstand van de plastic smelt te verminderen.

Er moet aandacht worden besteed aan de warmtebehandeling van de loop om de sterkte en slijtvastheid te verbeteren.

IV. Onderhoud en verzorging van de loop

Onderhoud van vaten

Controleer regelmatig de slijtage van de loop en vervang de ernstig versleten onderdelen tijdig.

Maak de loop regelmatig schoon om te voorkomen dat de plastic smelt achterblijft.

Controleer regelmatig de afdichting van het vat om te voorkomen dat de plastic smelt gaat lekken.

Veel voorkomende vatfouten

Slijtage: Dit is de meest voorkomende storing van de loop en de belangrijkste reden is de slijtage van de plastic deeltjes.

Corrosie: Dit is een andere veel voorkomende storing van de loop, en de belangrijkste reden is de corrosie van de plastic smelt.

Barsten: Dit is een ernstig falen van de loop en de belangrijkste reden is overbelasting of overmatige thermische spanning.

Methoden voor het oplossen van problemen met vaten

**Slijtage:**Vervang ernstig versleten onderdelen.

**Corrosie:**Vervang ernstig gecorrodeerde onderdelen of breng een anticorrosiecoating aan op de binnenwand van de loop.

**Scheuren:**Vervang gebarsten onderdelen.