Wij bieden oplossingen op maat aan al onze klanten en bieden complete technische adviezen waar uw bedrijf van kan profiteren.

In de wereld van de polymeerverwerking is het bereiken van optimale resultaten afhankelijk van meer dan alleen de modernste apparatuur. De relatie tussen schroeven, vaten en de specifieke polymeren die worden gebruikt, speelt een cruciale rol bij het bepalen van de kwaliteit van het eindproduct. Vat in betrouwbare schroef- en vatfabriek.

1. Het gedrag van polymeren begrijpen: Voordat we ons verdiepen in het aanpassingsproces, is het essentieel om te begrijpen hoe verschillende polymeren zich gedragen tijdens extrusie. Polymeren variëren in viscositeit, smelttemperatuur, afschuifgevoeligheid en meer. Het begrijpen van deze eigenschappen is de basis waarop succesvol maatwerk wordt gebouwd. Om door het labyrint van maatwerk te navigeren, is het ontcijferen van de eigenaardigheden van polymeren van cruciaal belang. Viscositeitsprofielen, reologisch gedrag en thermische gevoeligheden vereisen een nauwgezette analyse. Deze kenniskaart wordt de leidraad voor het uitlijnen van schroef- en cilinderconfiguraties.

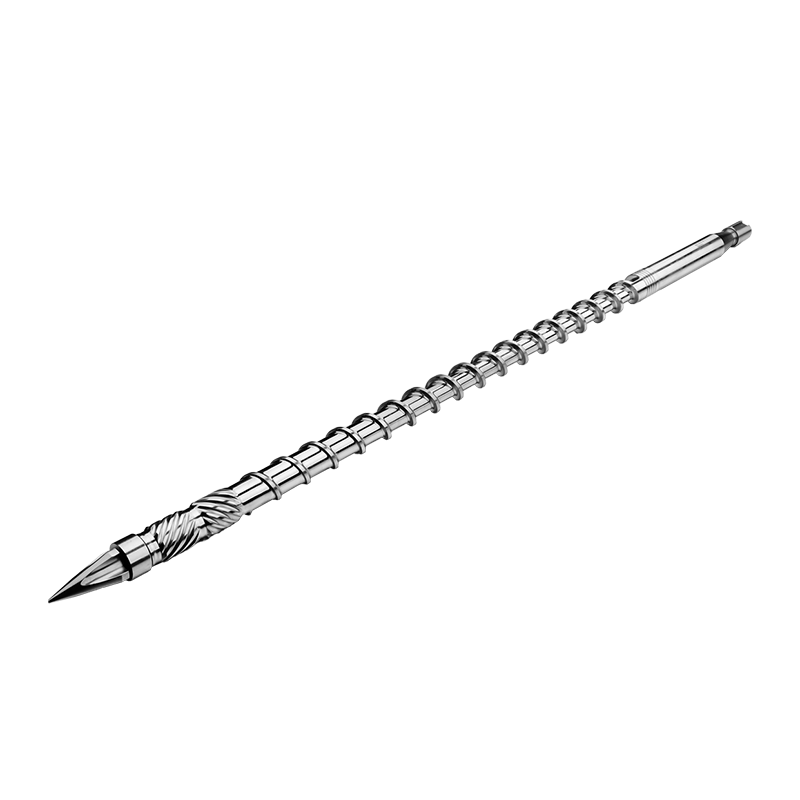

2. Schroefgeometrie op maat maken: De kern van het extrusieproces ligt in het schroefontwerp. Verschillende polymeren vereisen specifieke schroefgeometrieën om hun vloei- en smeltverdeling te optimaliseren. Afschuifgevoelige polymeren vereisen bijvoorbeeld lagere afschuifsnelheden, wat kan worden bereikt door de kanaaldiepte en spoed van de schroef te veranderen. De schroef, een microkosmos van mechanisch wonder, is de spil. Omdat polymeren variëren in reologische complexiteit, verandert de schroefgeometrie. Het aanpassen van vluchten, landdieptes en helixhoeken orkestreert de symfonie van verblijftijd, afschuifsnelheden en polymeerdistributie. Voor afschuifgevoelige polymeren kunnen bijvoorbeeld spiraalvormige mengelementen nodig zijn om een zachte compounding te garanderen.

3. Overwegingen bij vaten: Vaten vormen de omgeving waarin polymeren worden gesmolten en gemengd. Ze moeten worden aangepast aan de thermische eigenschappen van het betreffende polymeer. Sommige polymeren vereisen een nauwkeurige temperatuurregeling om degradatie te voorkomen, terwijl andere gespecialiseerde cilindervoeringen nodig hebben om slijtage te weerstaan die wordt veroorzaakt door hun unieke samenstelling. Tonnen zijn geen passieve toeschouwers, maar het stokje van de dirigent in het orkest. Thermisch gedrag van polymeren maakt vatontwerpen noodzakelijk die thermische variaties verzachten. Voor polymeren die gevoelig zijn voor degradatie voorkomen ingewikkeld gecontroleerde temperatuurzones in combinatie met geavanceerde isolatietechnologieën ongewenste moleculaire fragmentatie.

4. Verbeteringen van de warmteoverdracht: Thermische geleidbaarheid is een cruciale factor bij de verwerking van polymeren. Op maat gemaakte vaten kunnen verschillende warmteoverdrachtsmechanismen bevatten, zoals interne koel- of verwarmingssystemen, waardoor ervoor wordt gezorgd dat het polymeer tijdens het extrusieproces het gewenste temperatuurprofiel behoudt. Op maat gemaakte cilindermantels, waarin microfluïdische kanalen zijn verwerkt, zorgen voor een nauwkeurige warmteverdeling voor polymeren met strenge smelttemperatuureisen.

5. Omgaan met high-fill polymeren: Polymeren met een hoog vulstofgehalte brengen hun uitdagingen met zich mee. Het aanpassen van schroeven met diepere kanalen en lagere compressieverhoudingen helpt potentiële problemen zoals ongelijkmatige verspreiding van vulstoffen of overmatige schuifkracht te verminderen, waardoor de consistentie van het product behouden blijft. De uitdaging van high-fill polymeren lijkt op het harmoniseren van een kakofonie. Op maat gemaakte schroeven, ontworpen met een goed begrip van de distributie van vulstof en de stromingsdynamiek, temmen deze complexiteit. Verbeterde mengelementen bestrijden een ongelijkmatige verspreiding van het vulmiddel, waardoor de materiaalconsistentie wordt verbeterd.

6. Aanpak van polymeren met een hoge viscositeit: Polymeren met een hoge viscositeit kunnen een uitdaging zijn om te verwerken vanwege hun weerstand tegen vloeien. Op maat gemaakte schroefontwerpen met verbeterde transportelementen en gespecialiseerde barrièresecties helpen bij het soepel transporteren en smelten van deze polymeren, waardoor uniformiteit en efficiënte extrusie worden gegarandeerd. Polymeren met een hoge viscositeit blijken verraderlijk water om in te navigeren. Schroefgeometrieën ontworpen met langwerpige mengelementen ontwarren moleculaire snaren en zorgen voor een naadloze stroming. Brekerplaten en smeltpompen spelen een rol en luiden het begin van verbeterde extrusie-efficiëntie in.

7. De rol van simulatie en testen: Geavanceerde computationele vloeistofdynamica (CFD)-simulaties, gekoppeld aan empirische tests, valideren voorgestelde schroef- en cilinderconfiguraties. Deze synthese van gegevens en experimenten zorgt voor een vleugje precisie.

8. Samenwerkingsaanpak: Samenwerking tussen polymeerfabrikanten, leveranciers van apparatuur en eindgebruikers is van cruciaal belang om de beste maatwerkresultaten te bereiken. Het combineren van expertise vanuit meerdere invalshoeken zorgt voor een alomvattende oplossing die elk aspect van de polymeerverwerking aanpakt.