Wij bieden oplossingen op maat aan al onze klanten en bieden complete technische adviezen waar uw bedrijf van kan profiteren.

Schroefvaten spelen een belangrijke rol in de kunststofverwerkende industrie en vormen een van de kerncomponenten van kunststofvormapparatuur. Ze beïnvloeden de kwaliteit en productie-efficiëntie van kunststofproducten en houden ook verband met de stabiliteit en kostenbeheersing van de gehele productielijn.

Bij het spuitgietproces is de schroefcilinder verantwoordelijk voor het smelten van de kunststofgrondstoffen en het transporteren ervan naar de matrijsholte. De nauwkeurige smelt- en doseermogelijkheden garanderen de consistentie en hoge precisie van de spuitgietonderdelen. Het ontwerp en de structurele optimalisatie van de schroef kunnen de menguniformiteit en de smeltefficiëntie van het plastic effectief verbeteren, het energieverbruik en de schrootsnelheid verminderen.

Bij het extrusieproces speelt de schroefcilinder een complexere rol. Het smelt niet alleen de plastic grondstoffen, maar extrudeert ook het gesmolten plastic met een constante druk en stroomsnelheid door middel van nauwkeurige schroefsnelheid en temperatuurregeling om continue profielen, films of pijpen en andere producten te vormen. De prestaties van de schroefcilinder hebben rechtstreeks invloed op de maatnauwkeurigheid, oppervlaktekwaliteit en productie-efficiëntie van de geëxtrudeerde producten.

Bij het blaasvormproces speelt ook de schroefcilinder een sleutelrol. Het is verantwoordelijk voor het smelten van de plastic grondstoffen en het injecteren ervan in de blaasvorm, en het vervolgens door hogedrukgas in de gewenste vorm van het holle product blazen. Het smelteffect en de temperatuurcontrole van de schroefcilinder zijn cruciaal voor de uniformiteit van de wanddikte, de oppervlakteglans en de sterkte van de blaasvormproducten.

Met meer dan 30 jaar productie-ervaring voor 's werelds grootste merkmachinebedrijven, Vat wordt erkend als de grootste en professionele fabrikant van weekmakerapparatuur in China. Wij leveren standaard en op maat gemaakte enkele en dubbele (cilindrische, parallelle) schroeven en cilinders voor injectie- en extrusiemachines.

De schroefcilinder is een belangrijk onderdeel van kunststofverwerkingsapparatuur en bestaat voornamelijk uit twee delen: de schroef en de cilinder. Het volgende is een korte introductie van deze twee delen, evenals de effecten van parameters zoals de lengteverhouding van elke sectie van de schroef, de diepte van de schroefgroef en het schroefdraadontwerp op het weekmakende effect.

1. De belangrijkste componenten van het schroefvat

Schroef

De schroef is het kernonderdeel van de schroefcilinder en is verantwoordelijk voor het smelten, transporteren, afschuiven en homogeniseren van de kunststof.

De schroef is meestal verdeeld in drie secties: de voedingssectie, de compressiesectie en de homogenisatiesectie.

Voedingssectie: voornamelijk verantwoordelijk voor het transporteren en voorlopig voorverwarmen van plastic grondstoffen. De schroefgroef van dit gedeelte is dieper en de steek is groter, zodat er meer plastic grondstoffen kunnen worden opgenomen en deze geleidelijk kunnen worden opgewarmd door de wrijving die door rotatie wordt gegenereerd.

Compressiesectie: De schroefgroef van deze sectie wordt geleidelijk ondieper en de steek wordt geleidelijk kleiner, waardoor een grotere afschuifkracht en compressiekracht op de plastic grondstoffen wordt uitgeoefend, waardoor ze geleidelijk smelten en uniformer worden.

Homogenisatieafdeling: Hoofdzakelijk verantwoordelijk voor verdere homogenisatie en transport van gesmolten plastic. De schroefgroefdiepte, spoed en draadontwerp van dit deel van de schroef zijn zorgvuldig geoptimaliseerd om ervoor te zorgen dat de temperatuur, druk en samenstelling van het gesmolten plastic zeer uniform zijn.

Loop

De loop is het kanaal waarin de schroef kan draaien en het kanaal waarin het plastic smelt.

De binnenwand van de loop is meestal nauwkeurig bewerkt en gepolijst om wrijving en weerstand te verminderen en ervoor te zorgen dat de plastic smelt soepel kan stromen.

Verwarmingselementen en temperatuursensoren worden meestal op het vat geïnstalleerd om de temperatuur van de smelt nauwkeurig te regelen.

2. De invloed van de parameters van elke sectie van de schroef op het weekmakende effect

Lengte verhouding

De lengteverhouding van elk deel van de schroef heeft een belangrijke invloed op de weekmakende werking. Over het algemeen is een langere invoersectie bevorderlijk voor het volledig voorverwarmen en transporteren van kunststofgrondstoffen; een gematigde compressiesectie kan het volledige smelten en homogeniseren van plastic grondstoffen garanderen; een langere homogenisatiesectie is bevorderlijk voor de verdere homogenisatie en stabilisatie van gesmolten plastic.

De keuze van de lengteverhouding moet uitgebreid worden overwogen op basis van factoren zoals het type kunststof, de verwerkingstemperatuur en de schroefsnelheid.

Diepte van de schroefgroef

De diepte van de schroefgroef heeft rechtstreeks invloed op het transportvermogen van de schroef en het afschuifeffect op kunststofgrondstoffen. Hoe dieper de schroefgroef van het invoergedeelte is, des te meer plastic grondstoffen kunnen worden gehuisvest, en de wrijving die door de rotatie wordt gegenereerd, warmt deze geleidelijk op. Terwijl de schroefgroeven van het compressiegedeelte en het homogenisatiegedeelte geleidelijk ondieper worden, kunnen grotere schuif- en compressiekrachten op de kunststofgrondstoffen worden uitgeoefend, waardoor deze geleidelijk smelten en uniformer worden.

De keuze van de schroefgroefdiepte moet uitgebreid worden overwogen op basis van factoren zoals het type kunststof, de verwerkingstemperatuur en de schroefsnelheid. Over het algemeen geldt dat hoe dieper de schroefgroefdiepte, hoe sterker het transportvermogen van de schroef voor kunststof grondstoffen, maar het afschuifeffect is relatief zwak; omgekeerd is het afschuifeffect sterk, maar het transportvermogen relatief zwak.

Draad ontwerp

Het schroefdraadontwerp heeft ook een belangrijke invloed op de weekmakende werking van de schroef. Verschillende draadontwerpen kunnen verschillende schuif- en compressiekrachten veroorzaken, waardoor het smelten en homogeniseren van kunststoffen worden beïnvloed.

Gangbare draadontwerpen omvatten gelijke afstand en ongelijke diepte, gelijke diepte en ongelijke afstand, en ongelijke diepte en ongelijke afstand. Gelijke afstand en ongelijke diepte zijn de meest gebruikte ontwerpen, die het contactoppervlak tussen kunststof en vat groter kunnen maken en het warmteoverdrachtseffect beter kunnen maken. De ontwerpen met gelijke diepte en ongelijke afstand en ongelijke diepte en ongelijke afstand kunnen flexibel worden aangepast aan verschillende verwerkingsvereisten.

De rol van schroeven bij het smelten, transporteren, knippen, homogeniseren en andere processen van plastic

Smelten: De schroef oefent door zijn unieke spiraalvormige ontwerp en roterende beweging schuif- en wrijvingskracht uit op de kunststof grondstof, waardoor deze geleidelijk opwarmt en smelt. In dit proces zijn de geometrie van de schroef, de snelheid en de coördinatie van het verwarmingssysteem cruciaal om ervoor te zorgen dat het plastic gelijkmatig en efficiënt kan worden gesmolten.

Transporteren: Het gesmolten plastic wordt door de schroef geduwd en beweegt in de axiale richting van het vat en wordt naar de mal of andere vormapparatuur getransporteerd. De transportefficiëntie van de schroef heeft rechtstreeks invloed op de productiesnelheid van de kunststofverwerking.

Afschuiven: Dankzij de spiraalvormige groef en het schroefdraadontwerp van de schroef kan er afschuifwerking in de kunststofsmelt ontstaan, wat helpt om het kunststof verder te mengen en te homogeniseren. De schuifwerking helpt ook bij het verwijderen van luchtbellen en onzuiverheden in het plastic en verbetert de kwaliteit van het product.

Homogenisatie: Tijdens het smelt- en transportproces zorgt de schroef ervoor dat de kunststofsmelt zeer uniform is qua temperatuur en samenstelling door zijn slim ontworpen compressiesectie en homogenisatiesectie. Dit helpt temperatuurgradiënten en samenstellingsverschillen in de smelt te elimineren, waardoor producten van consistente kwaliteit worden geproduceerd.

De samenwerking tussen het vat en de schroef zorgt voor temperatuurbeheersing en drukstabiliteit van het kunststof tijdens de verwerking. Als kanaal voor de plasticsmelt wordt de binnenwand van de loop meestal nauwkeurig bewerkt en gepolijst om wrijving en weerstand te verminderen. Het vat is meestal ook uitgerust met verwarmingselementen en temperatuursensoren om de temperatuur van de smelt nauwkeurig te regelen.

Wanneer de schroef in het vat draait, duwt deze niet alleen de gesmolten kunststof naar voren, maar vormt hij ook een relatief gesloten ruimte door nauw aan te sluiten op de binnenwand van het vat. De temperatuur en druk van de kunststofsmelt in deze ruimte worden effectief gecontroleerd en geregeld onder het afschuiven en samendrukken van de schroef.

Daarnaast speelt ook het koelsysteem van het vat een sleutelrol. Het helpt de temperatuur van de buitenwand van het vat onder controle te houden en voorkomt dat warmte te snel wordt overgedragen naar de externe omgeving, waardoor de temperatuurstabiliteit van de smelt tijdens de verwerking wordt gewaarborgd.

Materiaalkeuze en oppervlaktebehandelingstechnologie

Veelgebruikte materialen voor de schroefcilinder zijn onder meer hoogwaardig gelegeerd staal en chroom-molybdeen gelegeerd staal.

Hoogwaardig gelegeerd staal: dit materiaal heeft een hoge sterkte en hardheid en is bestand tegen grote mechanische en thermische belastingen. Tegelijkertijd heeft het ook een goede slijtvastheid en corrosieweerstand en kan het stabiele prestaties behouden in zware verwerkingsomgevingen.

Chroom-molybdeen gelegeerd staal: Dit materiaal is gebaseerd op hoogwaardig gelegeerd staal en legeringselementen zoals chroom en molybdeen zijn toegevoegd om de slijtvastheid, corrosieweerstand en hoge temperatuursterkte verder te verbeteren. Daarom is chroom-molybdeen gelegeerd staal bijzonder geschikt voor kunststofverwerkingsomgevingen met hoge temperaturen, hoge druk en zeer corrosieve.

Naast de materiaalkeuze is ook oppervlaktebehandelingstechnologie een belangrijk middel om de slijtvastheid en levensduur van de schroefcilinder te verbeteren. Veelgebruikte oppervlaktebehandelingstechnologieën zijn onder meer nitreren en sproeilaslegeringen.

Nitreren: Nitreren is een technologie waarbij door een chemische reactie een laag hard nitride op het oppervlak van de schroefcilinder wordt gevormd. Deze laag nitride heeft een hoge hardheid en slijtvastheid, wat de slijtvastheid en levensduur van de schroefcilinder aanzienlijk kan verbeteren.

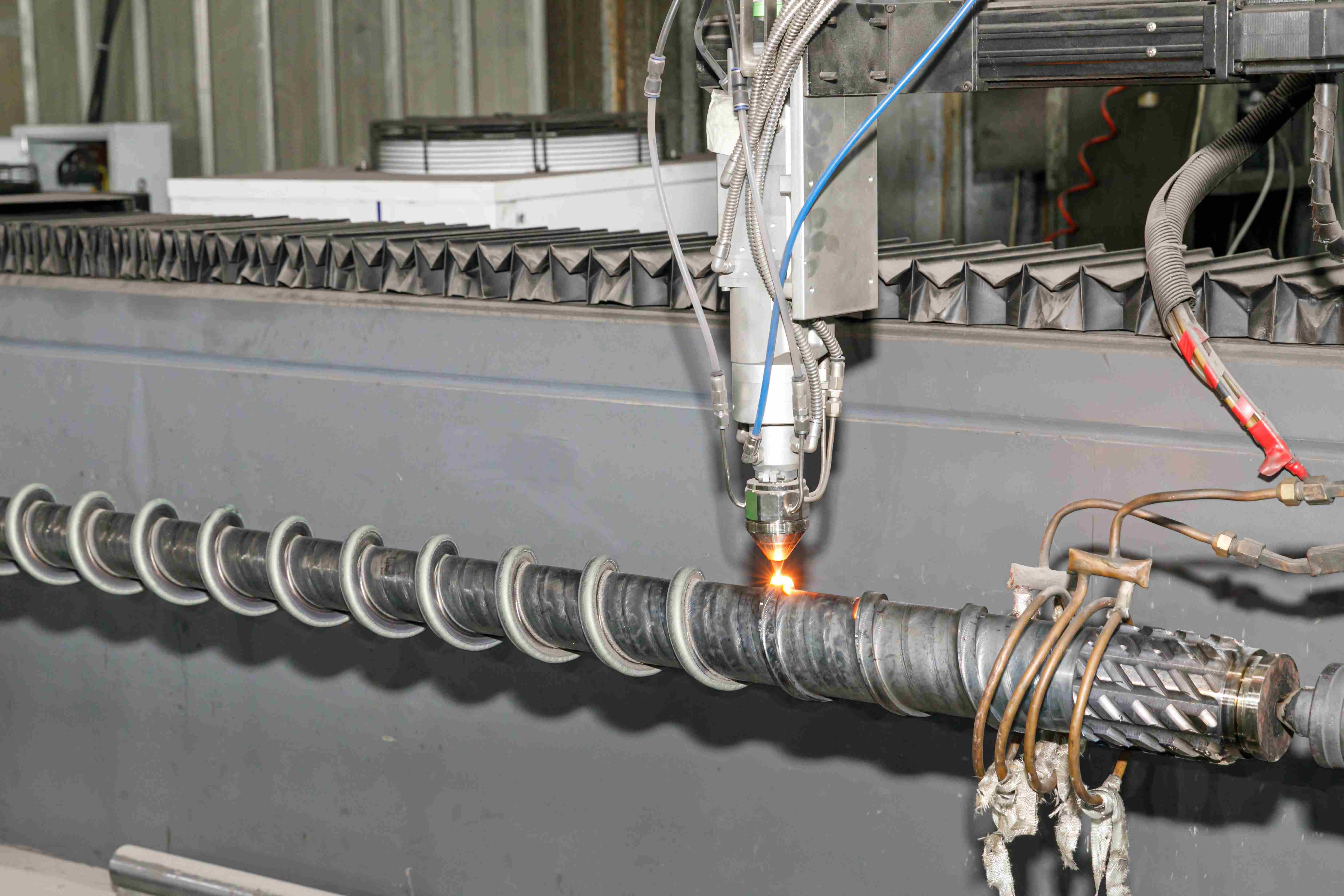

Spuitlaslegering: Spuitlaslegering is een technologie waarbij via een vlam met hoge temperatuur legeringspoeder op het oppervlak van de schroefcilinder wordt gespoten en dit samensmelt met het basismateriaal. Deze technologie kan een legeringslaag vormen met uitstekende slijtvastheid en corrosieweerstand op het oppervlak van de schroefcilinder, waardoor de levensduur ervan verder wordt verbeterd.

Het productieproces van de schroefcilinder is een complex en delicaat proces, dat meerdere processen omvat, zoals afschrikken en temperen, vormgeven, gieten, fijn slijpen en polijsten.

Afschrikken en temperen: Afschrikken en temperen is de eerste stap bij de vervaardiging van de schroefcilinder. Het verbetert de interne organisatie en prestaties door de grondstoffen te verwarmen en te koelen, waardoor een goede basis wordt gelegd voor daaropvolgende processen.

Vormgeven: Vormgeven is het proces van het snijden en voorlopig vormgeven van de geharde en getemperde grondstoffen volgens de ontwerpvereisten. Deze stap vereist een nauwkeurige controle van de grootte en vorm om een soepel verloop van de daaropvolgende processen te garanderen.

Vormen: Vormen is het proces waarbij de gevormde grondstoffen nauwkeurig door een mal worden gevormd. Deze stap vereist strikte controle van parameters zoals temperatuur en druk om de nauwkeurigheid en prestaties van de schroefcilinder te garanderen.

Fijn slijpen: Fijn slijpen is het proces waarbij de schroefcilinder na het vormen fijn wordt geslepen. Deze stap kan bramen en oneffenheden op het oppervlak verwijderen en de oppervlaktekwaliteit en precisie van de schroefcilinder verbeteren.

Polijsten: Polijsten is het proces waarbij de schroefcilinder na fijnslijpen verder wordt verwerkt. Door polijsten kan het oppervlak van de schroefcilinder gladder en helderder worden gemaakt, waardoor de esthetiek en de levensduur worden verbeterd.

Keuzegids voor schroefcilinders

Selecteer op soort kunststof

Kunststoffen met een slechte thermische stabiliteit: zoals PVC wordt aanbevolen om een geleidelijke schroef te kiezen, die een langere compressiesectie heeft en een zachte energieomzetting tijdens het weekmaken, wat helpt de thermische ontleding van het plastic te verminderen.

Kristallijne kunststoffen: zoals polyolefinen, PA, enz., de mutante schroef is geschikter, met een korter compressiegedeelte, een intensere energieomzetting tijdens het weekmaken, en kan het plastic snel smelten.

Algemene kunststoffen: Algemene schroeven hebben een sterk aanpassingsvermogen en kunnen zich aanpassen aan de verwerking van een verscheidenheid aan kunststoffen. Ze zijn geschikt voor productiescenario's waarbij het type kunststof regelmatig moet worden gewijzigd.

Denk aan de compressieverhouding en beeldverhouding

Compressieverhouding: Het is de verhouding van het volume van de eerste schroefgroef in het toevoergedeelte van de schroef tot het volume van de laatste schroefgroef in het homogenisatiegedeelte. Het bepaalt de mate van compressie van het plastic in de schroef, wat op zijn beurt het weekmakende effect beïnvloedt. Over het algemeen moet bij de verwerking van thermoplastische kunststoffen een schroef met een matige compressieverhouding worden gekozen; bij de verwerking van thermohardende kunststoffen kan een hogere compressieverhouding vereist zijn.

Beeldverhouding: Het is de verhouding tussen de lengte van het werkende deel van de schroef en de diameter van de schroef. Hoe groter de aspectverhouding, hoe langer het plastic in de schroef wordt verwarmd en hoe completer en uniformer de plastificering. Een te grote aspectverhouding kan echter tot problemen leiden, zoals een verhoogd stroomverbruik en het buigen van de schroef. Daarom is het bij het selecteren van de beeldverhouding noodzakelijk om deze te wegen op basis van de verwerkingskenmerken en productie-eisen van het specifieke plastic.

2. De invloed van parameters op het plastificeringseffect

Compressieverhouding

De juiste compressieverhouding kan het korrelige plastic volledig weekmaken en verdichten en de productkwaliteit verbeteren. Een te hoge compressieverhouding kan er echter voor zorgen dat de schroef te veel druk draagt, waardoor de slijtage en het energieverbruik toenemen; een te lage compressieverhouding kan een slechte weekmaking van het plastic veroorzaken, waardoor de productkwaliteit wordt aangetast.

Beeldverhouding

Het vergroten van de aspectverhouding is gunstig voor het mengen en weekmaken van kunststoffen en verbetert de kwaliteit van de weekmakering. Een te grote aspectverhouding kan er echter voor zorgen dat het plastic te lang in de schroef blijft zitten, wat thermische ontbindingsproblemen veroorzaakt; tegelijkertijd kan het ook de moeilijkheid van het verwerken en monteren van de schroef en de cilinder vergroten.