Wij bieden oplossingen op maat aan al onze klanten en bieden complete technische adviezen waar uw bedrijf van kan profiteren.

In het huidige concurrerende productielandschap zijn efficiëntie en productiviteit van cruciaal belang. Voor bedrijven die betrokken zijn bij extrusieprocessen speelt de keuze van schroeven en vaten een cruciale rol bij het bereiken van optimale prestaties. Deze casestudy onderzoekt hoe een productiefaciliteit de productie-efficiëntie aanzienlijk verbeterde door te upgraden naar geavanceerde schroeven en vaten.

Klantachtergrond:

Onze klant, een toonaangevend kunststofextrusiebedrijf, was al ruim twintig jaar actief. Ze specialiseerden zich in de productie van een breed scala aan kunststofproducten, van buizen tot profielen, en stonden bekend om hun toewijding aan kwaliteit. Ze werden echter geconfronteerd met uitdagingen om aan de groeiende vraag te voldoen en tegelijkertijd het gewenste niveau van productkwaliteit te behouden.

Uitdagingen:

Inefficiëntie: De bestaande extrusielijnen werkten niet optimaal, wat resulteerde in een suboptimale doorvoer en een hoger energieverbruik.

Kwaliteitsproblemen: Het bedrijf ondervond een inconsistente productkwaliteit als gevolg van variaties in de smelthomogeniteit en drukschommelingen.

Downtime: Frequent onderhoud en ongeplande downtime hadden een negatieve invloed op de productieschema's en de algehele winstgevendheid.

De oplossing: upgraden naar geavanceerde schroeven en vaten:

Het bedrijf erkende de noodzaak van verandering en besloot te investeren in geavanceerde schroef- en vattechnologie. Na grondig onderzoek en overleg met experts uit de industrie kozen ze ervoor om samen te werken met Barrelize, een gerenommeerde fabrikant die bekend staat om zijn geavanceerde extrusiecomponenten.

Belangrijkste upgrades:

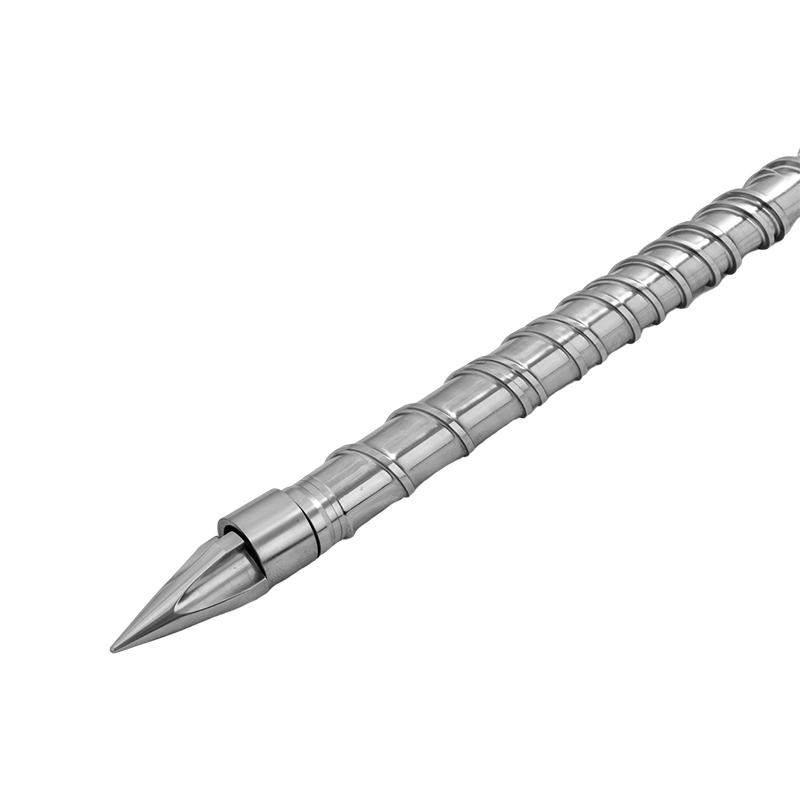

Hoogwaardige schroeven: het bedrijf heeft gekozen voor op maat ontworpen schroeven afgestemd op hun specifieke productievereisten. Deze schroeven hadden geavanceerde geometrieën en oppervlaktebehandelingen om het mengen van de smelt te verbeteren en het energieverbruik te verminderen.

Precisievaten: vat meegeleverd nauwkeurig bewerkte vaten ontworpen om naadloos samen te werken met de nieuwe schroeven. De lopen waren voorzien van innovatieve coatings die de slijtvastheid en thermische stabiliteit verbeterden.

Procesoptimalisatie: Experts van Barrelize werkten nauw samen met het engineeringteam van de klant om het extrusieproces te verfijnen, waardoor optimale instellingen voor de nieuwe componenten werden gegarandeerd.

Resultaten en voordelen:

Verbeterde productie-efficiëntie: Na de installatie van de geavanceerde schroeven en vaten ondervonden de extrusielijnen een opmerkelijke verhoging van de productie-efficiëntie. De doorvoer steeg met 25%, waardoor het bedrijf aan de hogere vraag kon voldoen zonder extra investeringen in machines.

Consistente productkwaliteit: De verbeterde componenten zorgden voor een uniforme smelttemperatuur en -druk, wat leidde tot een aanzienlijke vermindering van productdefecten. Deze verbetering versterkte de reputatie van het bedrijf op het gebied van kwaliteit en betrouwbaarheid.

Minder onderhoud: De nieuwe schroeven en cilinders zijn ontworpen voor duurzaamheid en een lange levensduur. Als gevolg hiervan daalde de frequentie van onderhoud en ongeplande stilstand met 40%, wat tot aanzienlijke kostenbesparingen leidde.

Energiebesparing: Het geavanceerde schroefontwerp, in combinatie met geoptimaliseerde procesparameters, leidde tot een vermindering van 15% in het energieverbruik, in lijn met de duurzaamheidsdoelstellingen van het bedrijf.

Deze casestudy levert een meeslepend getuigenis van de transformerende kracht van geavanceerde schroef- en cilindertechnologie bij kunststofextrusie. De visionaire beslissing van onze klant om met Barrelize samen te werken, in combinatie met baanbrekende technische innovaties, resulteerde in een stijging van de productie-efficiëntie, superieure productkwaliteit, minder stilstand en aanzienlijke kostenbesparingen.